洗浄性

- 第1槽:脱気超音波+液外揺動、第2槽:真空超音波、第3槽:真空ベーパー洗浄により効率よく汚れを除去

- 球面波タイプの超音波採用により、洗浄槽全体に均一精密超音波洗浄

- 第1槽の液外揺動により、切粉・異物の洗浄性が向上

- 第2槽の真空超音波洗浄により、止まり穴・貼付部品の洗浄が可能

乾燥性/省ランニングコスト

- クリンビー独自の真空システムにより、高い乾燥性と溶剤回収率を実現

- 溶剤消費量が少なく、ランニングコストを大幅削減

- 真空ポンプはメンテナンスフリーで、ドライポンプより故障が少なく高信頼性

- 熱媒油寿命が6000時間(=他社の3~4倍) 熱媒油費用、交換頻度・ダウンタイムが1/3~1/4に削減

安全性

- 第1・2槽の液温は引火点-10℃以下で管理

- 第3槽のべーパー洗浄+真空乾燥は真空中で実施

- ポンプ・モータは安全増防爆仕様、炭酸ガス消火器を標準装備

柔軟性、その他

- ご要望・ご要求品質レベルにより、カゴサイズ、槽数・蒸留能力等を変更可能

なぜ真空状態に(脱気)すると、超音波洗浄の効きがよくなるのか…?

超音波洗浄の洗浄作用は、一般的にキャビテーション(無数の真空気泡)がつぶされる瞬間に発生する強力な衝撃波により汚れを直接破壊して液中に分散させ、洗浄すると言われています。

通常、大気圧下での溶剤中には、たくさん空気が溶け込んでいるため、真空気泡の発生効率が悪くなるのです。

本機で採用されている脱気システムは、常時40KPaに真空引きされた脱気槽で溶剤中の空気を抜き、その脱気溶剤を各洗浄槽へ循環させる方式ですので、常に安定した脱気超音波効果を得ることができます。

炭化水素系洗浄機の使用事例

炭化水素系洗浄機は、様々な種類の工業製品に対して高い洗浄力を発揮します。

以下はその一例となります。

精密機器部品

- ・機械(カメラ・ビデオ等)部品

- ・HD部品

- ・シリコンウエハー

- ・IC

- ・プリント基板

自動車関連部品

- ・自動車各種部品

- ・エンジン部品

- ・ベアリング部品

- ・シャフト部部品

- ・駆動部

機械部品

- ・コンプレッサー部品

- ・工作機械部品

- ・バルブ

- ・ポンプ部品

洗浄性

- 工程は粗真空超音波洗浄→仕上真空超音波洗浄→減圧ベーパー洗浄→真空乾燥の4工程を1槽の中で全自動化

- 溶剤が一切大気に触れない為、溶剤を加温でき洗浄性が向上

- 粗・仕上の真空超音波洗浄により、止まり穴の部品・貼り付き部品の洗浄にも有効

- 粗・仕上の洗浄液は1サイクル毎に洗浄液を全量ろ過。洗浄液の清浄度が上がり洗浄品質向上

- 球面波タイプの超音波採用により、均一なワーク洗浄が可能

- 蒸留器は他社品より蒸留能力が高く、持込油が多いワークでも洗浄可能

乾燥性/省ランニングコスト

- クリンビー独自の真空システムにより、高い乾燥性と溶剤回収率を実現

- 真空ポンプはメンテナンスフリー。ドライポンプより故障が少なく、高信頼性

- 熱媒油寿命が6000時間(=他社の3~4倍) 熱媒油費用、交換頻度・ダウンタイムが1/3~1/4に削減

- 溶剤消費量が少なく、ランニングコストを大幅削減

安全性

- 粗真空超音波洗浄 → 仕上真空超音波洗浄 → 減圧ベーパー洗浄 → 真空乾燥の4工程を真空下で実施。酸素濃度が低く、極めて安全性が高いシステム

標準仕様

超音波は40KHzをつけることもできます。

オプション :回転機構、回転カゴ

:バスケットの自動搬送ユニット

:炭酸ガス自動消火器

※仕様は予告なく変更となる場合がございます。

洗浄性

- 工程は粗真空超音波洗浄 → 仕上真空超音波洗浄 → 減圧ベーパー洗浄 → 真空乾燥の4工程を1槽の中で全自動化

- 溶剤が一切大気に触れない為、溶剤を加温でき洗浄性が向上

- 粗・仕上の真空超音波洗浄により、止まり穴の部品・貼り付き部品の洗浄にも有効

- 粗・仕上の洗浄液は1サイクル毎に洗浄液を全量ろ過。洗浄液の清浄度が上がり洗浄品質向上

- 球面波タイプの超音波採用により均一なワーク洗浄が可能

- 蒸留器は他社品より蒸留能力が高く、持込油が多いワークでも洗浄可能

乾燥性/省ランニングコスト

- クリンビー独自の真空システムにより、高い乾燥性と溶剤回収率を実現

- 真空ポンプはメンテナンスフリー。ドライポンプより故障が少なく高信頼性

- 熱媒油寿命が6000時間(=他社の3~4倍) 熱媒油費用、交換頻度・ダウンタイムが1/3~1/4に削減

- 溶剤消費量が少なく、ランニングコストを大幅削減

安全性

- 粗真空超音波洗浄→仕上真空超音波洗浄→減圧ベーパー洗浄→真空乾燥の4工程を真空下で実施。酸素濃度が低く、極めて安全性が高いシステム

柔軟性

- 下記の標準仕様をベースにカゴサイズ、カゴ搬送(自動・手動)等を変更可能

標準仕様

超音波は40KHzをつけることもできます。

オプション :回転機構、回転カゴ

:バスケットの自動搬送ユニット

:炭酸ガス自動消火器

※仕様は予告なく変更となる場合がございます。

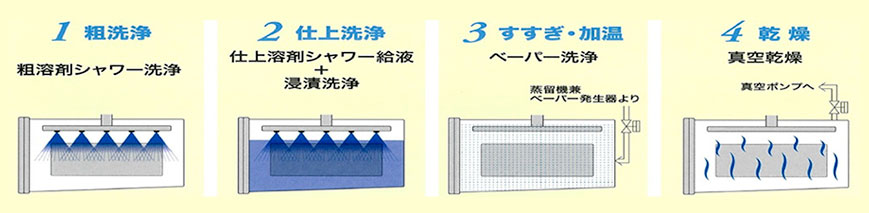

洗浄性

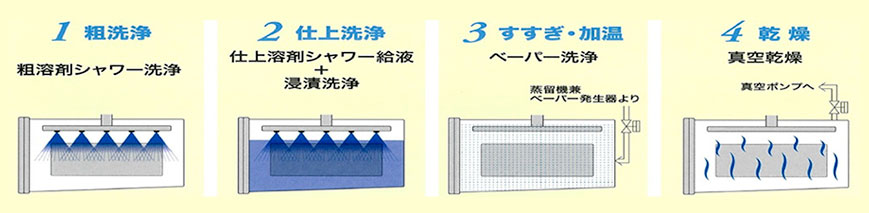

- 工程は 粗シャワー洗浄 → 仕上シャワー給液+浸漬洗浄 → 減圧ベーパー洗浄 → 真空乾燥の4工程を1槽の中で全自動化

- 真空超音波洗浄により、止まり穴・貼付部品の洗浄が可能

- 溶剤が一切大気に触れない為、溶剤を加温でき、洗浄性が向上

乾燥性/省ランニングコスト

- クリンビー独自の真空システムにより、高い乾燥性と溶剤回収率を実現

- 真空ポンプはメンテナンスフリー。ドライポンプより故障が少なく、高信頼性

- 熱媒油寿命が6000時間(=他社の3~4倍) 熱媒油費用、交換頻度・ダウンタイムが1/3~1/4に削減

- 溶剤消費量が少なく、ランニングコストを大幅削減

安全性

- 洗浄・乾燥の全工程を真空下で実施。極めて安全性が高いシステム(窒素は非常時消火時のみ使用)

柔軟性

- 下記の標準仕様をベースにバスケットサイズ、仕上洗浄方法(※)、加熱方法(スチーム・熱媒油)等を変更可能

※標準:仕上シャワー給液+浸漬洗浄→オプション:シャワー洗浄・浸漬バブリング洗浄・超音波洗浄に変更可能

標準仕様

※1 本能力は第2石油類の数値です。第3石油類は0.7~0.8掛けになります。

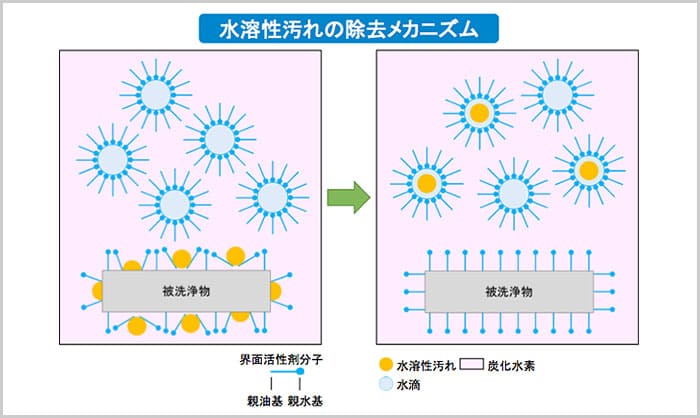

エマルジョン洗浄の特長

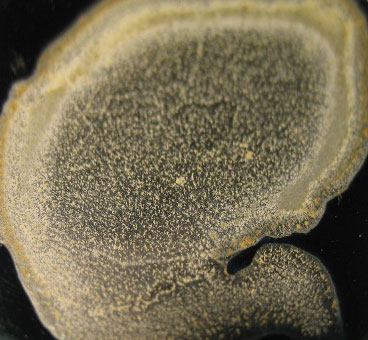

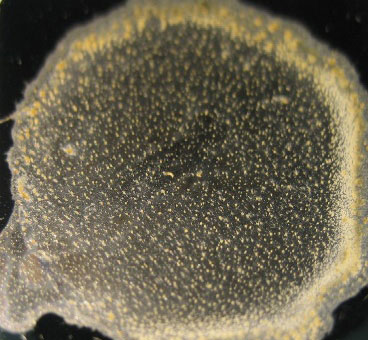

エマルジョン洗浄は炭化水素系溶剤に10~15%の水を混合し、超音波でエマルジョン(乳化)状態※にし洗浄します。

※右写真参照

- 従来の炭化水素系溶剤は油性汚れしか落とせませんでしたが、エマルジョン洗浄は水溶性から油性まで幅広い汚れが除去可能。

- 特に、水溶性加工油は乾くと落としにくくなりますが、それもよく落とせます。

- エマルジョン洗浄液に水が入っていますが、錆の発生はありません。

エマルジョン洗浄の効果例(乾燥した水溶性の洗浄)

|

洗浄前 |

洗浄後 |

| 油性切削油 |

|

|

|

洗浄前 |

洗浄後 |

| 水溶性加工油 |

|

|

エマルジョン洗浄メカニズム

エマルジョンは炭化水素と水と界面活性剤から成り、水を細かく分散させる事で表面張力が下がるので狭い隙間の汚れも除去可能となります。

用途

- 水溶性加工油

の洗浄

- バフ研磨後

の洗浄

- 工具、刃具の

DLCコーティング

前洗浄

- 水シミ

(ウォータマーク)

の洗浄

水系洗浄機の特長

- 当社独自の吸引方式(強力吸引+大風量)により、液切り・乾燥を行います。

- 液切り性能が良いため、乾燥シミを大幅に削減できます。

- 他社の熱風循環方式に比べて乾燥時間を大幅に短縮できます。

- 吸引で発生したミストは吸引ブロアの前段に設けたミストセパレータで99%回収。吸引ブロアにはミストが入りません。

特長

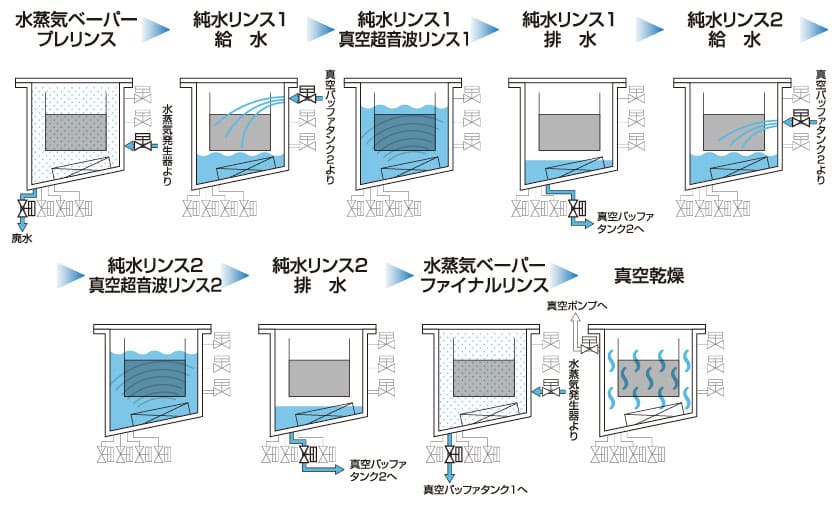

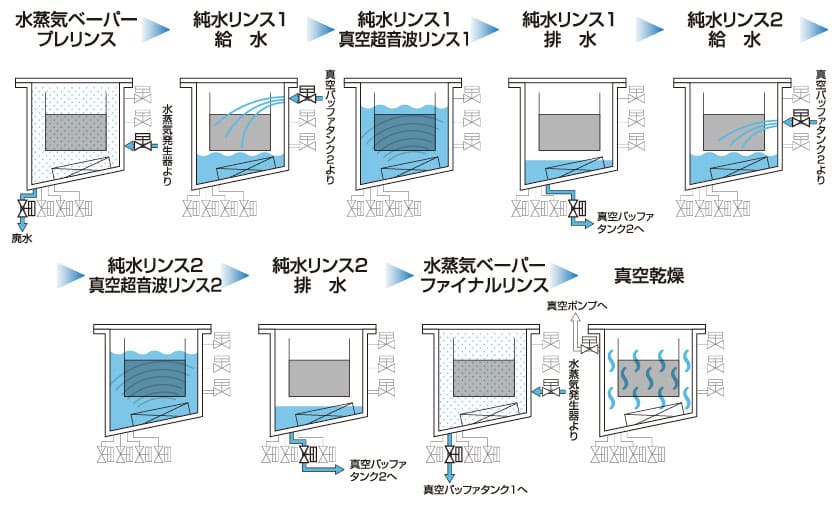

- 工程は、水蒸気プレリンス→真空超音波リンス1→真空超音波リンス2→水蒸気ベーパーリンス→真空乾燥の5工程を1槽の中で全自動で行えます

- 真空超音波リンス1・2により、止まり穴・重なりワークの洗浄が可能

- 純水リンス1・2のリンス水は全量ろ過。リンス水の清浄度が上がりすすぎ性向上

- 水蒸気のベーパーリンス(95℃)により、シミ無し乾燥を実現

- 蒸留機兼水蒸気発生器により、純水の再生が可能(純水がなくても市水を純水にする事も可能)

標準仕様

オプション :回転機構、回転カゴ

:バスケット自動搬送ユニット

※超音波は25KHzをつけることもできます。

※上記以外のバスケットサイズも製作致します。

乾燥性

- 当社独自の吸引方式(強力吸引+大風量)により液切り・乾燥

- 液切り性能が良い為、乾燥シミ低減

- 他社の熱風循環方式に比べ大幅に乾燥時間を短縮(概ね5分程度)